全自动啤酒装箱机抓瓶机构的优化设计

我国啤酒纸箱包装机长时间处于12~16箱/分钟的包装能力,仅能满足2万瓶/小时啤酒、饮料包装生产线的需求。通过市场调研,现有的生产线灌装速度一般为4万瓶/小时左右,为满足现有的灌装速度,需要将原有的装箱机进行优化,使其装箱速度满足现有灌装线的生产需要。

1装箱机组成及工艺流程分析

装箱机主要由输瓶部分、抓瓶部分、输箱部分组成,装箱机的工艺流程见图1。一定数量的空箱,周期性地被输箱系统送到装箱区域,在挡箱装置的作用下,被分成若干组,并且停下来等待装箱。另一方面,瓶子不断地由输瓶系统送到装箱机中的输瓶台,通过排瓶装置、输瓶装置梳理,瓶子一个接一个按照一定的规律排列成行。然后,抓瓶头动作,抓住瓶子,通过主机运行,把瓶子放到箱子里。

要提高装箱机的装箱速度,就要从输瓶机构、抓瓶机构和输箱机构的速度这3个方面考虑。抓瓶机构是装箱机的核心部分,要提高整个装箱过程的速度,就是要在协调输瓶与输箱速度的前提下,提高抓瓶速度。抓瓶机构的速度除了与传动系统有关外,还与抓瓶头的结构有关。抓瓶头的结构直接影响到抓瓶是否成功及抓瓶的速度,因此,需要对抓瓶头的结构进行分析、模拟仿真,才能确定出最优的参数,使其工作效率最高。

2抓瓶机构的分析

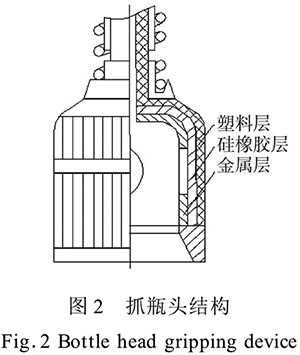

在抓瓶机构的整个抓瓶运动过程中,抓瓶头是通过充气、放气来实现抓瓶、放瓶的,其结构见图2。气动装置通过向塑料层与硅橡胶层之间进行充气,使硅橡胶的变形进入金属的镂空部分,产生变形从而抓紧瓶子。

抓瓶头在抓瓶时必须保证不能使瓶子有跌落或没有抓起来的情况出现,为了保证装箱机有较高的装箱速度,必须使抓瓶头在短时间内能够抓紧瓶子而瓶子不会跌落,这就要对抓瓶头的结构进行优化。抓瓶头金属镂空部分的形状、大小都与所需的气压有关,因此,对抓瓶头的结构进行建模仿真及分析,才能确定出最佳方案。

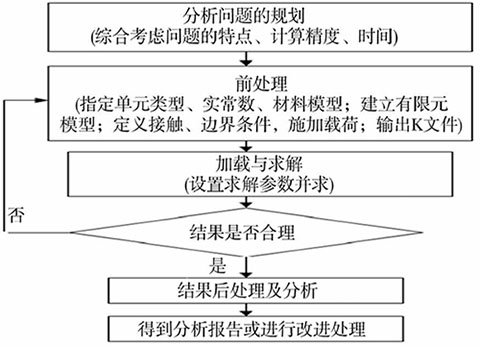

由于抓瓶头内部的硅橡胶变形属于大变形,所以必须采用ANSYS软件中的LS-DYNA模块进行分析,仿真及优化处理流程见图3。

图3 LS-DYNA分析流程

3抓瓶机构的仿真优化

3.1有限元模拟

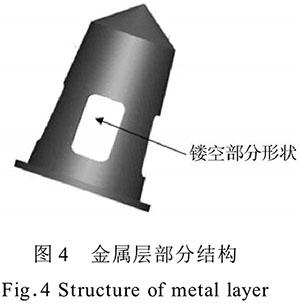

要对抓瓶头进行仿真,就必须先对抓瓶头的金属部分进行分析,见图4,金属层镂空部分的形状以及大小都与抓瓶的时间相关。

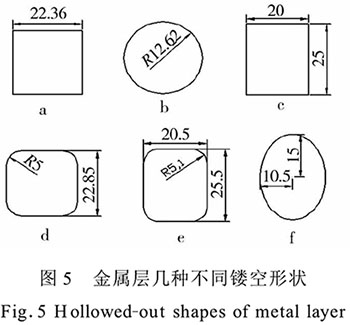

根据抓瓶原理,金属层镂空的各种不同形状见图5,为了保证仿真的准确性,各个形状的面积和压力都一样大小,面积均为500 mm²,压力为0.6 MPa,这样可以确保施加的压力是一样大小。

3.2结果分析

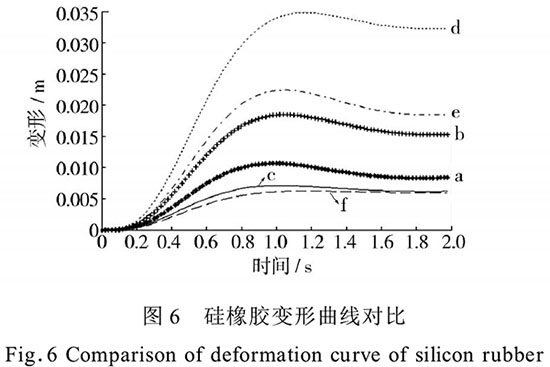

将图4中的金属层镂空部分的形状分别替换上图5中的6种形状,将其进行有限元分析,得出不同形状的抓瓶头在抓瓶过程中硅橡胶的变形与时 间之间的关系,见图6。由各个曲线可以看出,在达到硅橡胶屈服点以前,各个曲线的变化斜率随时间的变化都是不一样的,曲线d的斜率最大,也就是说达到同样大小的变形,曲线d的速度远大于其余曲线速度,这样选择d曲线,就可以节约一定的抓瓶时间,从而提高抓瓶的效率。

3.3优化结果

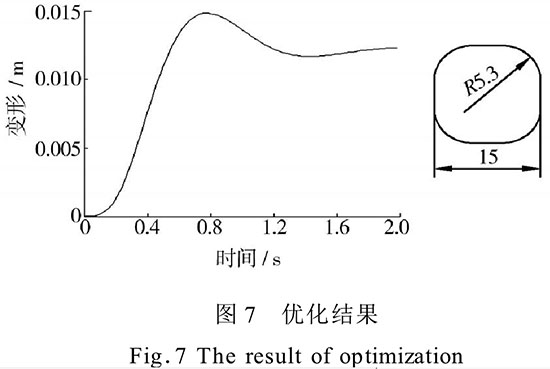

从分析结果看,曲线d的效果最好,根据抓瓶头的实际情况,一般的硅橡胶变形在8~10 mm之间,瓶重为1 kg左右,通过计算机多次模拟仿真,得到的优化结果见图7,依据力学原理得出抓瓶头的压力为0. 3 MPa,符合实际的生产需求。此种分析方法还可以在装不同产品的瓶当中沿用。

4结论

从装箱机的结构分析入手,对装箱机抓瓶机构的整个运动过程进行了分析,并采用ANSYS/LS-DY-NA对抓瓶头进行了建模仿真,找出对抓瓶时间影响最大的数变量,再对这些变量进行优化分析,得到了最佳优化结果,为装箱机的抓瓶头设计提供了理论依据。建模分析技术的运用提高了分析效率和质量,简化了设计过程,缩短了设计周期,从而降低了设计的成本。